一般成型では不可能な厚肉形状も特殊成形法で対応しております。

安心しておまかせ下さい。

|

| PFP成形法 |

| PFP成形法とは? |

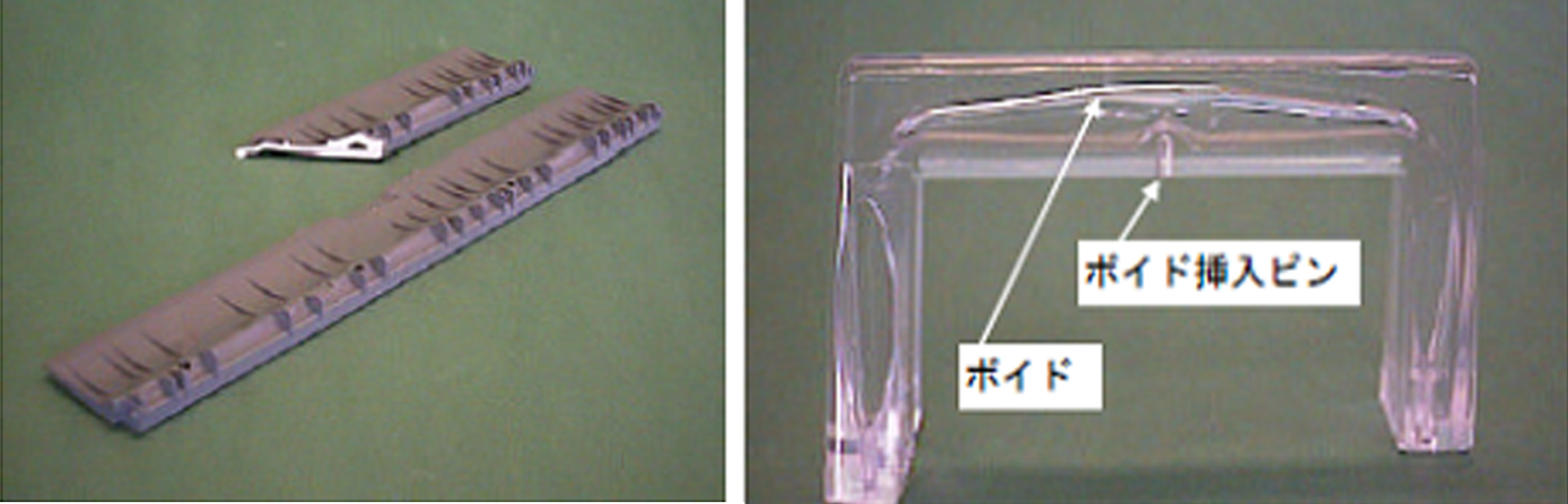

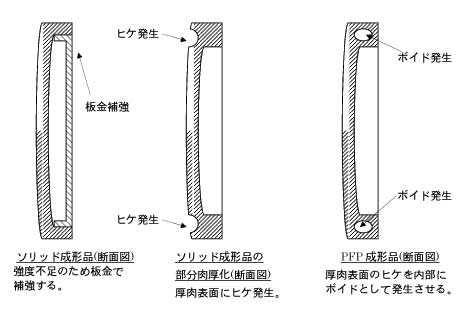

・PFP(Partial Frame Process)成形は、成形品の剛性・強度向上の為に厚肉のリブからなる

フレーム構造を成形品の任意の位置に設け、その表面のヒケを防止することのできる画期的

な成形方法です。

・強度を担う厚肉部が薄肉部と共存できるような成形が可能となります。

|

| PFP成形法の特徴 |

・自由なリブ構造で高剛性高強度成形品が可能。

・複雑な保圧行程を必要とせず、低圧成形が可能。

・特殊な設備・成型機・金型(注)を必要としない。

(注)金型に簡単なヒケ防止機構を設けますが基本

構造は通常の射出成形金型と変わりません。

|

| PFP成形法の原理 |

樹脂の冷却固化時に生じる体積収縮力を、空洞(ボイド)*1を

意図的に成長させることにより吸収する。 |

↓

|

*1 この空洞(ボイド)は製品強度への影響を避けた位置に自由に発生させることができ、

表面性への影響も生じません。また、成形時の複雑な保圧操作は不要となり、成形品の

品質安定にも寄与します。

|

| カウンタープレッシャー法 |

|

| カウンタープレッシャー法とは? |

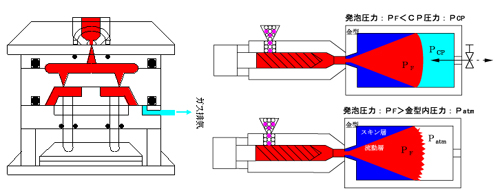

幅広い範囲で肉厚が設定できる厚肉成形品のヒケ防止成形法です。

一般的な成形法では

・肉厚が4mmを超えるとヒケやソリなどの変形が生じる。

・樹脂に発泡材を加えることで、ヒケは防げるが、表面に気泡が出てきてスワール(渦巻き)

模様を作り、外観が荒れる。

カウンタープレッシャー法なら

・平滑な成形品の表面が得られると共に、金型再現性に優れている為、シボ加工も可能です

|

| カウンタープレッシャー法の特徴 |

|

・成形品のヒケ・ソリが大幅に減少する。

・成形品の剛性アップが得られる。

・外観は、ソリッド成形品並の平滑面が得られる。

・成形品の肉厚が広い範囲でとれる。

(量産成形品の肉厚実績 5〜18mm)

・金型への充填圧力が低いので、成形機型締力のサイズダウンが可能。

・金型は気密構造となる為、若干のコスト高となり、

ガスコントロールユニットが必要となります。

|

| カウンタープレッシャー法の原理 |

↓

樹脂が発泡できないよう発泡圧力以上のガス圧を樹脂

の充填完了直前までキャビティ内に与えておく。

発泡率は5%以下である為、強固な表面スキン層の形成に

伴い製品強度の低下が殆ど起こらずソリッド成形品と同等

の物性値を示します。 |

↓

|

|

| 混色・サンドイッチ成形法 |

|

| 混色・サンドイッチ成形法とは? |

|

・従来、単色であった成形品が2色以上の色・模様の変化により、表現されるポテンシャルと

高級感を付加させます。

・射出制御・ノズル構造・成形条件などによって従来使用していた同一の金型でも異なった

2色のマーブル(まだら)、サンドイッチ・鼈甲・花・縞模様などのデザインを表現する

ことができます。

・また、異材質による多層成形など特殊用途にも対応が可能です。

|

|

| サンドイッチ成形法の特徴 |

|

・異材質の多層成形により、これまで樹脂化できなかった分野への活用。

・多層成形により、単一材料の成形での欠点をカバーします。

・ソフト感、ファッション性向上による高付加価値化。

・表面材として使用できない廃プラのリサイクル材を新材で包み込むことにより

材料費の低減と環境対策を両立させることが可能に。

|

|

| 混色・サンドイッチ成形の原理 |

|

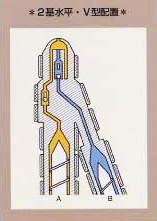

《サンドイッチ成形》

同一のスプルーを経由した2種の材料で成形品のスキン層とコア層を形成させる方法。 |

射出装置A → スキン材料を射出

金型に注入する際、金型面に接触した部分がまず冷却固化する。 |

↓

射出装置B → コア材料を射出

固化皮膜の内側に後から注入されたコア材料を封入させる。 |

↓

|

| Re−PET成形 |

|

| 再生PET成形(再ペレット化不要) |

|

|

現在 環境を取り巻く問題が取り沙汰されております。

リサイクル法 グリーン調達法等の観点からも適応する製品にご検討ください。

サンドイッチ成形との併用により外観商品にも使用できます。

|

|

|

|

|

弊社ではPETボトルの再生材を使用して射出成形の製品を製造します。

PET樹脂は材料的に非常に良い物性を持っていますが射出成形において

大変むずかしい原料でした。弊社ではPETボトルの粉砕品から再ペレット化

せずに直接成形する

システムを導入し, 製品を成形しております。

このシステムにより比較的安価でリサイクルPETの成形品を納入しています。 |

|

|